Decanters Spil in Neuw Productieproces Cosun

Decanteercentrifuges spelen een hoofdrol in een cellulose-scheidingsproces bij Cosun Biobased Experts. In een continuproces wordt 24/7 een milieuvriendelijke, biobased microvezel gemaakt die (fossiele) polyacrylaten of microplastics kan vervangen.

Ooit van Betafib gehoord? Vermoedelijk niet, maar het is een multifunctioneel ingrediënt dat Cosun Beet Company-Biobased Experts (CBE) wint uit suikerbietenpulp. De cellulose-houdende vaste stof daarin heeft een aantal specifieke en veelgevraagde eigenschappen. Het biobased microvezeltje is zeer effectief in het suspenderen van deeltjes en gasbelletjes in watergebaseerde producten. In gezichtscrème helpt het emulsies stabiel te houden. In vloeibaar wasmiddel zorgt het ervoor dat parfumcapsules ondanks hun lagere dichtheid niet gaan drijven. Toegevoegd aan latex voorkomt het dat er een laagje water bovenop de verf ontstaat. Tijdens het drogen van de verf is de kans op zakkers veel kleiner. “Dit ingrediënt is het resultaat van jarenlange innovatie”, vertelt business development manager Francesco Staps van het bedrijfsonderdeel Cosun Biobased Experts via een online verbinding vanuit het Cosun Innovation Center in Dinteloord. “Na de labfase worden onze innovaties hier op pilotschaal getest. Vervolgens bouwen we een demofabriek, bedoeld om te leren hoe we een product moeten maken en op welke wijze we significante marktvolumes kunnen produceren”, legt Staps uit. “Vergis je niet bij het woord ‘demofabriek’. Voor ons is dat een fabriek op weliswaar kleinere schaal, maar die draait wel 24/7 productie. Doel van zo’n demofabriek is een markt voor het product te ontwikkelen maar ook de kinderziektes uit een proces te halen, want als je daar in een grote fabriek mee te maken krijgt, zijn de kosten vele malen hoger.”

VAN BATCH NAAR CONTINU

De demofabriek voor Betafib staat sinds 2015 op de site van Sensus in Roosendaal, een zusterbedrijf van CBE. Het productieproces van het populaire ingrediënt was echter aan een volgende fase toe. “Er is veel belangstelling in de markt om dit product te gebruiken”, vervolgt Staps. “Het is niet alleen een goed product, maar ook een groen en circulair alternatief voor bestaande fossiele grondstoffen, zoals polyacrylaten of microplastics, waar veel kritiek op is nu die volop in het milieu terechtkomen. Een voorwaarde van fabrikanten is dat we een substantieel volume leveren. We draaiden voorheen met een batchproces. Dat levert een stabiel en prima kwaliteit product op om te verkopen, maar we wilden naar een continuproces toe, omdat dat veel makkelijker is op te schalen en de procescondities veel beter zijn te sturen. Om van batch op continu over te kunnen gaan, hebben we het proces opnieuw onder de loep genomen en zijn we terug naar de pilothal in Dinteloord gegaan. Dat was nodig om te testen hoe we zo’n continuproces moesten inrichten en bedrijven.

We beschikken nu over een zeer efficiënt proces, waar we een aanzienlijke tijdwinst en ook kwaliteitsvoordelen mee kunnen realiseren.” De demofabriek in Roosendaal is eind 2019 vernieuwd en alweer meer dan een jaar in gebruik.

DECANTERS

Het continue productieproces leverde een proceslijn met een aantal andere typen apparaten op.

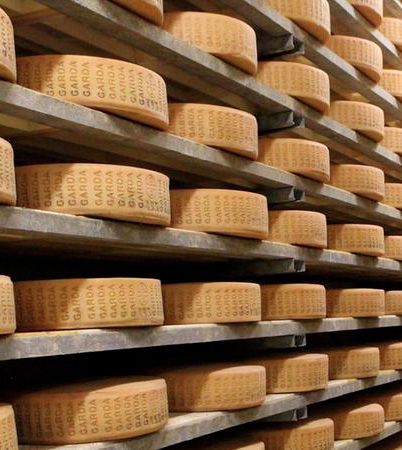

Het productieproces van Betafib bestaat grofweg uit twee stappen: scheiden van de cellulose en overige (ongewenste) componenten en het kraken van de cellulosestructuur van dit halffabrikaat om de gewenste functionaliteit te realiseren. De eerste stap gebeurt met een extractieproces, de tweede met een techniek waar Cosun verder geen enkel detail over prijsgeeft. Voor het continu scheiden van het vaste cellulosehoudende ingrediënt en de overige, vloeibare componenten is voor decanteercentrifuges gekozen. Het extractieproces van de gemalen bietenpulp vindt bij relatief hoge temperaturen plaats en gebeurt met een medium met een hoge zuurgraad. Er zijn meerdere extractiestappen. De proceslijn heeft dan ook twee decanters. “We stellen hoge eisen aan het scheidingsproces”, licht technisch projectleider Dees Lijmbach van Cosun R&D toe. “Zo hebben we een aantal vast-vloeistofscheidingen onderzocht. Daarbij hebben we niet alleen naar decanters gekeken, maar ook naar andere apparatuur, zoals filters, die je continu kunt bedrijven. We zijn op decanters uitgekomen, omdat die als voordeel hebben dat ze goed regelbaar zijn en je de vast-vloeistofscheiding goed kunt sturen en controleren. Dat is nodig voor de kwaliteit van het vaste-stofingrediënt. Vergeleken met de doorgaans grote filtratie-installaties is de decanter bovendien een relatief klein apparaat, dat minder vierkante meters inneemt.”

TESTEN EN OPSCHALEN

Verschillende leveranciers passeerden de revue. De keuze viel uiteindelijk op Pieralisi. “We hebben verschillende decanters geprobeerd, die allemaal hun plussen en minnen hadden”, zegt Lijmbach. “Het pluspunt van deze leverancier was dat we een naar onze R&D-wensen gebouwd apparaat konden krijgen en op pilotschaal voor een langere periode konden testen. Als onderzoeker ben je daar natuurlijk heel blij mee. Door weer op pilotschaal te testen krijg je betrouwbare gegevens om het verder opschalen van het proces naar demofase en verder te engineeren. Door de decanters na te schakelen konden we het proces volledig simuleren en in de vingers krijgen.” De ‘Baby’- decanter, zoals Pieralisi het apparaat noemt, meet slechts 2 x 1 x 0,8 meter en leverde al snel de gewenste productkwaliteit op. Na de positieve tests in de pilothal slaagde het bedrijf erin de juiste vertaalslag te maken naar twee grotere decanters voor in de demofabriek van Cosun. “De decanteercentrifuges en de overige apparatuur zijn opschaalbaar, weten we nu. Er zijn grotere machines beschikbaar die prima passen bij de volgende opschaling”, zegt Lijmbach. “Naar de markt toe kunnen we nu bewijzen dat we een uitontwikkeld product in een continuproces kunnen maken”, vult Staps aan. “Intern hebben we het bewijs geleverd, dat we het product kosteneffectief kunnen maken. Dat biedt de potentie om het proces verder op te schalen. Daar zijn we nu naar aan het kijken.”

AANPASSINGEN

Met de decanteercentrifuges van Pieralisi kan Cosun Beet Company-Biobased Experts (CBE) beter sturen op de kwaliteit van het product.

Dankzij de ervaringen met de kleine decanters op pilotschaal kon Pieralisi het ontwerp van zijn grotere decanters aanpassen voor de demofabriek in Roosendaal. Het van origine Italiaanse Pieralisi beschikt over maar liefst 9 series decanteercentrifuges (van de ‘Baby’-serie met decanters van 2 m. lang en een diameter van 0,3 m. tot ‘Magnum’ decanters van 6,5 m. lang en een diameter van 0,75 m.). In het ontwerp van zijn decanters heeft het bedrijf onder meer aanpassingen doorgevoerd aan de spoedafstand (de afstand tussen twee wikkelingen) van de transportschroef in de trommel van de decanteercentrifuge, die de vaste stof scheidt en afvoert. Elk medium reageert namelijk anders in een decanter en dat beïnvloedt hoe de vaste stof uit de trommel wordt geschroefd. De decanter kon exact worden afgestemd op de eigenschappen van het cellulosehoudende product. Door de juiste hoogte van de damplaten in de centrifugetrommel kon de verblijftijd van het product in de decanter worden afgestemd op het debiet waar Cosun zijn product mee door het apparaat wil voeren. De decanters moesten bovendien aan de zware procescondities van het proces voldoen. Deze zijn voor decanteercentrifuges redelijk extreem, met name vanwege de hoge temperatuur (bijna tegen het kookpunt) en de hoge zuurgraad (2 tot 9 pH) van het extractiemedium. Daarom is de decanter uitgevoerd in rvs, om corrosie tegen te gaan. Door de aanpassingen functioneren de grotere decanters in de demoplant van Cosun in Roosendaal zelfs beter en leveren ze een kwalitatief beter product af dan de eerdere ‘Baby’- decanter in de pilotinstallatie in Dinteloord.