Der Erfolg des holländischen Unternehmens SMG bei der Herstellung von Düngemittel

Mit der Erfolgsgeschichte von Stichting Mestverwerking Gelderland begeben wir uns nach Holland, wo die Mühlen allgegenwärtig und die Landschaften unendlich und unversehrt sind. Wir machen eine kleine Zeitreise in die 70er-Jahre, als die Zuchtbetriebe ihren Dünger auf den Feldern abluden. Dies verschmutzte Bäche und Flüsse und deshalb baute die holländische Wasseragentur eine spezielle Verarbeitungsanlage.

Schon bald sollten Verarbeitungsanlagen in Elspeet und Putten folgen. Zu Beginn der 90er-Jahre folgte Ede und 1994 führte SMG die Anlage in Stroe aus. Während verschiedene Initiativen wegen finanzieller Schwierigkeiten und Problemen mit der Zulassung aufgegeben wurden, haben sich die Anlagen von SMG als rentabel erwiesen.

„Der Gehalt an Trockenmasse in Gülle hat sich mit den Jahren von 1,8 auf 3,5 Prozent fast verdoppelt, womit die Verarbeitung immer schwieriger wird‟ - erklärt Wim van Omme, Standortleiter. „Infolgedessen konnten im Jahr 2015 in der Anlage in Stroe nur 160.000 Tonnen Dünger verarbeitet werden. Aus diesem Grund haben wir uns entschlossen, € 1,5 Mio. in die neue Anlage KGBI Stroe mit Sitz in Veluwe zu investieren und einen neuen Tank zur Vor-Sedimentation, eine Dekanterzentrifuge von Pieralisi, Modell MAMMOTH 3, und einen Tank zur Lagerung von Flüssigkeiten anzuschaffen. Für 2017 erwarten wir, dass die neue Anlage nach Beendigung des letzten Trimesters 2015 in der Lage sein wird, 190.000 Tonnen zu verarbeiten. Die Kapazität beträgt sogar 210.000 Tonnen bei künftigen Erweiterungen, womit KGBI Stroe überschüssigen Dünger verarbeiten kann.‟

Mit dieser Art der Verarbeitung sichert SMG den einzelnen Zuchtbetrieben zu, dass die Vorschriften der holländischen Regierung eingehalten werden, nach denen ein Teil ihres Düngers verarbeitet und exportiert werden muss. In keinem anderen Land als Holland gibt es eine solche Verarbeitung der Vor-Sedimentation, Entwässerung und der biologischen Klärung, durch die man nicht nur wiederverwertbare Produkte erhält, sondern auch die Umweltauswirkungen senkt. „Die Reduktion von Ammoniak liegt bei 98 Prozent, wobei das Ammoniak in gasförmigen Stickstoff umgewandelt wird. Das nach der Verarbeitung zurückbleibende Wasser wird in die Kanalisation geleitet‟, führt Van Omme aus.

Darauf folgt eine lange Reihe an Verbesserungen und wirksamen Maßnahmen für Umweltschutz und für die Qualität der Düngung.

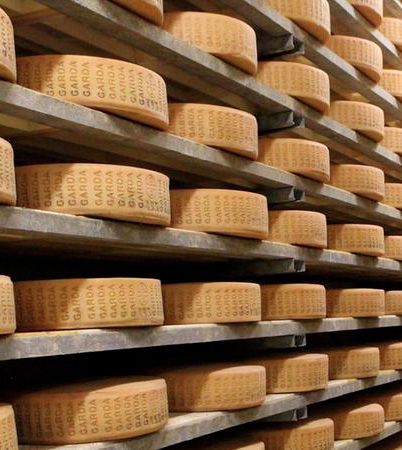

Heute ist ein Großteil der Verfahren weitgehend automatisiert, läuft im Dauerbetrieb und es werden etwa zwei Wochen benötigt, bis ein wiederverwendbares Produkt fertiggestellt ist. Die Befüllung erfolgt mit Tanks in etwa 110 Ladungen je Woche. Der Rinderdung wird in einem Tank zur Vor-Sedimentation mit einem Fassungsvermögen von etwa 1100 m3 geliefert. Das Ablassmaterial wird über Nacht gelagert und in den Tank zur Lagerung von Gülle mit einem Fassungsvermögen von 4000 m3 geleitet. In der gleichen Nacht wird der abgesetzte Teil in den Tank für Sedimente gepumpt und dann mit der Dekanterzentrifuge MAMMOTH 3 von Pieralisi entwässert.

Diese Investition ergab sich durch die Notwendigkeit, das Verarbeitungsverfahren für den Rinderdünger zu verbessern und dank neuer Maschinen konnte man ab sofort hochwertigen natürlichen Dünger produzieren. „In 1500 Stunden Arbeit hatten wir nicht einen Vorfall‟, schließt Leiter Van Omme zufrieden.

Pieralisi wiederum ist zufrieden und stolz darüber, wieder einmal hauptverantwortlich für einen ausgezeichneten Modernisierungsprozess in einer Geschichte von Fortschritt und Erfolg gewesen zu sein.